仓储货架使用规范

1 范围

本标准确定了仓储货架和存储工具的安全使用要求、单元荷载的放置要求、仓储货架的日常保养及损伤评估等方面的内容。

本标准适用于仓储行业使用的各种组装式钢结构货架(不包括自动化立体仓库货架)。

2 术语和定义

2.1 使用者 user

对仓储货架进行日常管理和控制,并对其安全负责的公司或个人。

2.2 供应商 supplier

直接供应仓储货架的公司,该公司是指原始生产商或是销售商。

2.3 叉车操作人员 track operator

经过专业培训并负责叉车操作及安全使用的人员,包括人工叉车的操作人员。

2.4 额定荷载Maximum payload capacity per shelf

设计规定的最大荷载。

2.5 单元荷载 mass of unit load with pallet

一个装载单元在装满货物时的总重量(包括托盘重量)。

2.6 设计净空 design clearance

每个装载单元周围或上方的安全距离。此安全距离用以保证放入或取出货物时,不会与其他货物发生接触以及不与仓储货架的结构发生接触。

2.7 仓储货架的变动 changes of storage racks

对仓储货架进行改变其原有设计方案的一切调整与改造的活动。

2.8 存储工具 storage medium

指托盘、集装箱、箱柜、箱子、桶、滑板输送架或其它采用叉车装运的货物存储装置。

3 总体要求

3.1 不应使用未经验收的仓储货架。

3.2 操作过程不应超过供应商规定的最大工况,并应执行下列由供应商提供的安全工作荷载数据:

a) 悬空地板的承载能力。

b) 每个隔间的最大安全均布荷载。

c) 每米长度货架的最大安全荷载。

d) 最大安全力臂和搁板荷载及重心的位置。

e) 最大安全单元荷载。

3.3 当使用叉车或其他机械操作设备时,操作要求如下:

a) 应确保存储工具的质量和类型与仓储货架相适应。

b) 应在叉车操作人员及其他操作人员上岗前给予足够的培训和指导。

c) 应在仓储货架周围张贴荷载信息标志,指导叉车操作人员及其他操作人员工作。

d) 单位货物的重量不应大于仓储货架设计时规定的额定荷载。

e) 单位货物的总体尺寸不应大于仓储货架布局和结构的设计尺寸。

f) 对仓储货架进行作业的叉车在其整个伸展高度和提升重量的情况下应具有足够的刚度。

g) 叉车巷道直角堆垛宽度不应大于货架布局的设计半径。

h) 应确保叉车操作通道或区域内没有障碍物。

i) 仓储货架发生任何意外或损伤时,叉车操作人员或其他操作人员应立即向其管理人员报告。

3.4 非仓储货架的专业安装人员应禁止攀爬货架。

4 仓储货架的操作

4.1 常规货架

4.1.1 操作过程

a) 叉车装载托盘驶入托盘货架存储位置。

b) 驾驶员开启叉车将托盘水平放入柱片之间的隔间。

c) 驾驶员考虑托盘货架梁的位置将托盘准确的放入货架适当深度(降低托盘之前,不能与梁有接触)。

d) 小心降低托盘,将其放于梁上,从叉车上卸下荷载。当托盘与梁接触,禁止托盘在支撑构件上进行滑动或拉动。

e) 驾驶员从托盘上去除叉车并降至地面。

4.2 驶入式货架

4.2.1 装载过程:

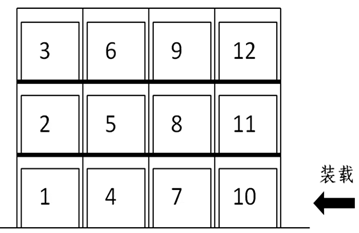

a) 装载货物时,驶入式货架的装载顺序应按照图1所示,将第一个托盘放在位置1,并按由里向外、由下向上的顺序进行操作。

图1 驶入式货架装载顺序示意图

a) 叉车装载托盘驶入托盘货架存储位置。

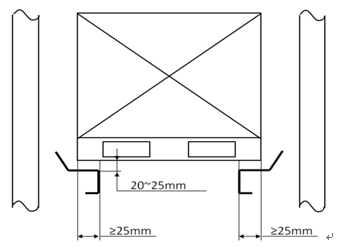

b) 司机开启叉车将托盘居中放入指定存储层的柱列之间,保证托盘放置在梁轨道上时左右两端接触距离至少25mm,并使托盘下端距离梁轨道上方20-25mm,如图2。

图2 驶入式货架装载顺序示意图

c) 货车从入口驶入到达放货位置,在整个操作过程中托盘和叉车桅杆与梁轨道或驶入式货架结构其他部分不应存在任何接触。

d) 小心降低托盘,将其放于梁上,从叉车上卸下荷载。存货时,宜保证相邻货物间安全距离50mm,叉齿与相邻托盘不应干涉。当托盘与梁接触后,托盘在支撑构件上不应进行滑动或拉动。

e) 驾驶员将叉车驶出托盘,小心地离开轨道,然后降低叉车至地面。

4.2.2 卸载过程

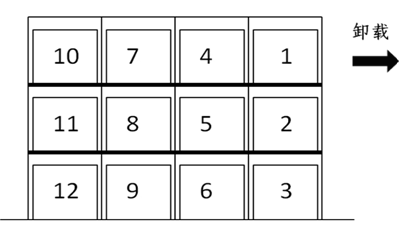

a) 卸载货物时,驶入式货架的卸载顺序应按照图3所示,将第一个托盘由位置1取出,并按由外向里、由上向下的顺序进行操作。

图3 驶入式货架卸载顺序示意图

b) 叉车从入口驶入到达取货位置,叉车不应直接开进有托盘荷载的梁轨道的下方。

c) 提升叉齿使托盘离开梁轨道20-25mm,小心驾驶叉车离开货架,将货物卸载至指定位置。取货时,应保证叉齿不会与相邻托盘干涉。

4.2.3 注意事项

a) 驶入式货架的通道仅用于存取托盘,不应作为交通通道。

b) 在整个操作过程中托盘和叉车桅杆与梁轨道或驶入式货架结构其他部分不应存在任何接触。

c) 叉车的速度应由司机根据地板平整度和桅杆柔性来控制。

4.3 仓储货架的变动

4.3.1 仓储货架的变动主要包括以下几个方面:

a) 安装地点。

b) 横梁层高。

c) 横梁层数。

d) 最大单元荷载。

e) 荷载放置方式及加载方式。

f) 构件连接形式。

4.3.2 当仓储货架发生变动时应做到以下几点:

a) 仓储货架的变动会引起安全承载能力,应请原供应商进行评估及操作。

b) 仓储货架变动期间,应卸载。

c) 货架结构的所有变动完成后,应更换发生变动的安全荷载标志。

d) 对于装有背部支撑的仓储货架,当梁的位置改变时,支撑节点位置应改变,梁之间的水平支撑应重新定位。

e) 除非仓储货架设计者的批准,不应通过焊接或栓接对仓储货架进行添加或变动。

4.4 存储工具

4.4.1 应根据供应商规定的加载方式进行装载,不应超过供应商规定的最大荷载。

4.4.2 应保证处于良好的工作状况下并具有足够的强度。

4.4.3 尺寸、类型和公差应与仓储货架结构匹配。

4.5 单元荷载的放置

4.5.1 不应放置超过供应商规定的最大单元荷载。

4.5.2 货物的堆放或托盘存放应保证不会掉落。

4.5.3 仓储货架应设立警示标识显示其最大额定荷载及加载方式等重要信息。当一个仓储区域内有多个不同的承载能力仓储货架时,仓储货架应清晰明了地分区域显示其相关的最大额定荷载及加载方式。

4.5.4 除非在仓储货架设计时已经考虑,单元荷载的实际尺寸不应超过保证仓储货架安全操作所需净空,如图4。

(a) 张开 (b)凸出 (c)悬出

图4 可影响荷载布置的托盘荷载类型

4.5.5 荷载布置应根据货物的实际情况来确定。应保证荷载布置与设计承载能力时的荷载布置一致。宜参考供应商提供的加载方式。

4.5.6 放置荷载时不应站在货架上。

4.5.7 叉车在任何时候都应小心行驶,避免对货架产生碰撞造成损伤。

4.5.8 规定的单元荷载托盘应按照规定的正确的方向放置在仓储货架支撑构件上。托盘支撑与梁轨道的正确方向。

4.5.9 托盘在支撑上的定位托盘应与前后方向一对托盘式货架横梁或左右方向的驶入式货架梁导轨对称布置。

4.5.10 当货架最低的托盘支撑在地板上时,宜在通道两侧分别设置一条托盘放置导向线来进行定位。

2 日常保养

5.1 总则

仓储货架应进行日常检查,尤其是对于已经发生的损伤。必要时,应在考虑现有防护措施的基础上及时采取适当的补救措施。所有的检查数据、发现和采取的补救措施应做好日志。仓储货架应定期请专业供应商或具有一定经验、经过培训的人员来负责检查。

5.2 检查内容

5.2.1 主体结构应检查的问题有:

a) 结构任何部分的碰撞损伤。

b) 柱的倾斜度。

c) 垫片、锚栓、锁定装置、柱及柱的保护装置的工作状况和有效性。

d) 焊接或母材可能存在的裂缝。

e) 建筑地板的状况。

f) 托盘上货物的位置。

g) 托盘在货架上的位置。

h) 所有承载部件的状况和位置。

5.2.2 安全防护措施应检查的问题有:

a) 荷载和信息标志的设置和更新。

b) 无任何存储位置超载。

c) 单元荷载的稳定性。

d) 单元荷载的尺寸。

5.3 检查周期

仓储货架的检查应在常规的基础上系统地进行,宜按下列方法执行:

a) 每日检查。由叉车司机或其他工作人员对仓储货架进行每日检查,发现的所有安全问题和损伤应向管理人员进行报告。

b) 每周或每月检查。由仓储货架安全管理人员仓储货架进行每周或每月检查,并提交正式的书面报告。

c) 定期的专家检查。应定期请专业仓储货架供应商或有资格的技术人员进行专业检查,并向管理人员提交检查结果和必要措施的书面报告。

6 损伤评估

6.1 总则

使用者应对柱、支撑构件和梁的损伤的严重程度进行系统的评估、分类和记录。评估时应制定一个操作程序来对评估结论指出的问题进行研究。当不能消除存在的问题或再次发生损伤的可能性时,该程序应制定减少该可能性的适当措施。应在分析为什么会出现损伤的基础上得出结论,如:

a) 叉车的误操作。

b) 仓储货架的变动。

c) 司机的技能不足,需进行培训或再培训。

d) 存储工具的类型和质量不满足使用要求。

e) 单元荷载布置不均或悬出。

f) 托盘损伤。

g) 设计净空太小。

h) 通道宽度太小。

i) 仓储货架处于不良工作状况。

j) 货物外溢导致托盘通道阻塞等仓库管理不到位。

6.2 损伤检测

6.2.1 梁

a) 在正常工作条件下,满载时梁的最大允许挠度为最大跨度的1/200,并且最大不超过15mm。

卸载后,梁的变形应消失。

b) 在偶然超载状况下,梁的残余变形不应大于在正常工作条件下满载时正常变形的20%。

c) 在偶然侧向荷载或超载状况下,梁的残余侧向变形不能超过在正常工作条件下满载时正常竖向变形的50%。

d) 梁端连接不应出现明显的变形。

e) 梁和端部连接的焊接节点不应有裂缝迹象。

6.2.2 柱和支撑构件

a) 货架立柱总体侧移值不应超过H/200。

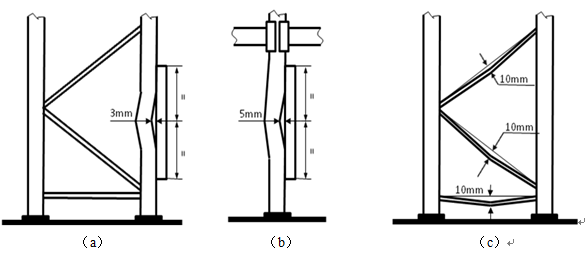

b) 将一个1.0米长的钢尺的直边靠近损伤构件凹边的表面,使损伤区域位于直尺中间,尽可能贴近。局部损伤检测要求如下:

——对于在框架支撑平面内弯曲的柱,柱和直尺的最大间隙不应大于3.0mm,如图5(a)。

——对于在货架梁跨度平面内弯曲的柱,柱和直尺的最大间隙不应大于5.0mm,如图5(b)。

——当局部损伤同时出现在框架支撑平面和货架梁跨度平面,柱的最大变形限值应分别不大于3mm和5mm。

——对于在一个平面内弯曲的支撑构件,直尺和支撑构件之间的间隙不得大于10mm,如图5(c)。

图5 典型托盘式货架柱和支撑构件测定方法

6.2.3 损伤部件应进行替换,不应原位修复。

重庆诺科工业自动化设备有限公司

联系电话:18523977508